|

|

|

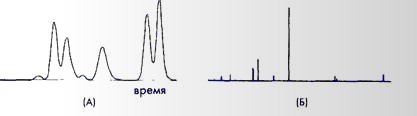

ХИМИЧЕСКИЕ ДЕТЕКТОРЫ В СОСТАВЕ АНАЛИТИЧЕСКИХ ПРИБОРОВХимические детекторы редко используются по отдельности, чаще они входят в состав аналитических микропроцессорных систем, состоящих из измерительной части на основе сенсоров разного типа и программного обеспечения, управляющего работой всей системы и обработкой результатов измерений. Для настройки систем и регулировки режимов их работы такие устройства строятся на принципе ОС. В состав таких систем часто входят компоненты, выполняющие ряд механических операций: насосы, фильтры, сепараторы и т.д. Примерами сложных аналитических приборов являются хроматографы, мас-спектрометры, ИК спектрометры и др. В состав таких приборов входят датчики, откалиброванные для проведения определенных измерений или анализов, электронные схемы, управляющие работой системы, и блок обработки сигналов, который также должен компенсировать дрейф различных характеристик и минимизировать другие погрешности. Жидкостная и газовая хроматография является эффективным методом аналитической химии. Принцип хроматографии заключается во введении жидкости или газа внутрь трубочки, заполненной материалом высокой пористости, в результате чего молекулам исследуемого вещества приходится передвигаться по очень извилистым траекториям [24]. Размер пор материала должен соответствовать диаметру молекул анализируемого состава, который определяется на основе предварительных измерений. Адсорбционные свойства пористого материала также выбираются исходя из характеристик исследуемого образца. На конце трубочки устанавливается электрический детектор (к примеру, кондуктометрический) для обнаружения молекул, прошедших через нее. Отсчет времени начинается по таймеру с момента введения в трубку исследуемого образца. Молекулы, диаметр которых намного меньше диаметра пор, проходят через трубку гораздо быстрее, чем более крупные молекулы. Этот процесс напоминает просеивание гравия через решето. Он позволяет эффективно разделить молекулы анализируемого образца по величиным, в результате чего на выходе трубки появляются подгруппы молекул. Моменты появления групп отделены друг от друга некоторыми интервалами времени. Электрический преобразователь регистрирует пики, соответствующие конкретным группам молекул, и по их площади определяет их концентрацию в анализируемом образце. Время появления каждого пика, являющееся функцией величины молекул и адсорбционных свойств материала, используется для идентификации молекул. На рис. 17.16А приведен пример последовательности пиков, называемой хроматограммой. Рис. 17.16. А — пример хроматограммы, Б — пример выходного

сигнала масс-спектрометра

В памяти современных хроматографических систем хранится

множество хро-матограмм, используемых для идентификации исследуемых образцов. Иногда применяются многомерные хроматограммы. В настоящее время хроматография

является очень популярным методом проведения химических

анализов. Хроматографы выпускаются рядом крупных фирм. По методам хроматографии

написано много замечательных учебников. Программное обеспечение современных

хроматографов при проведении соответствующих калибровок и наличии специальных

библиотек шаблонов позволяет производить автоматическую идентификацию состава

широкого спектра образцов.

Масс-спектрометрия — метод аналитической химии,

заключающийся в ионизации исследуемого образца, последующем ускорении

полученных ионов при помощи высокого напряжения и фокусировки их в луч [25]. Этот луч состоит из нескольких составляющих, соответствующих ионам разных масс

и разных зарядов, которые разделяются под действием магнитных или

электростатических сил. На рис. 17.16Б отображена спектрограмма

масс-спектрометра. Расположение линий на спектрограмме соответствует отношению

массы к заряду химических компонентов исследуемого образца. Высота линий

пропорциональна концентрации молекул в образце с данным отношением масса/заряд. Масс-спектрометрия также является очень популярным лабораторным методом.

Масс-спектрометрия иногда применяется совместно с другими

методами химического анализа для повышения избирательной способности при

идентификации неионизирующихся компонентов. Также как и хроматограммы,

масс-спектро-граммы могут быть обработаны методами хемометрии, описанными в

сайте 17.6.1.

ИК спектроскопия на основе преобразования Фурье заключается

в облучении исследуемого образца электромагнитными волнами ИК диапазона,

меняющимися в заданном интервале значений, и измерении амплитуд поглощенного ИК

излучения, соответствующих разным длинам волн [26]. Регистрируемая спектрограмма

поглощения от длины волны обычно очень зашумлена, поэтому для восстановления

полезного сигнала применяется цифровой фильтр, реализованный на основе

преобразований Фурье (рис. 17.17А). Этот метод широко применяется в

лабораторных аналитических системах. Он претерпевает постоянные модификации с

целью повышения его точности. Эти усовершенствования выполняются не только за

счет изменения вычислительных методов, но и благодаря применению универсальных

библиотек и калибровок широкого спектра образцов. Недостатком этого метода

является сложность проводимых математических преобразований, из-за чего он до

сих пор не миниатюризирован. Для обработки результатов ИК спектроскопии могут

быть также применены методы хемометрии.

Рис. 17.16. А — пример хроматограммы, Б — пример выходного

сигнала масс-спектрометра

В памяти современных хроматографических систем хранится

множество хро-матограмм, используемых для идентификации исследуемых образцов. Иногда применяются многомерные хроматограммы. В настоящее время хроматография

является очень популярным методом проведения химических

анализов. Хроматографы выпускаются рядом крупных фирм. По методам хроматографии

написано много замечательных учебников. Программное обеспечение современных

хроматографов при проведении соответствующих калибровок и наличии специальных

библиотек шаблонов позволяет производить автоматическую идентификацию состава

широкого спектра образцов.

Масс-спектрометрия — метод аналитической химии,

заключающийся в ионизации исследуемого образца, последующем ускорении

полученных ионов при помощи высокого напряжения и фокусировки их в луч [25]. Этот луч состоит из нескольких составляющих, соответствующих ионам разных масс

и разных зарядов, которые разделяются под действием магнитных или

электростатических сил. На рис. 17.16Б отображена спектрограмма

масс-спектрометра. Расположение линий на спектрограмме соответствует отношению

массы к заряду химических компонентов исследуемого образца. Высота линий

пропорциональна концентрации молекул в образце с данным отношением масса/заряд. Масс-спектрометрия также является очень популярным лабораторным методом.

Масс-спектрометрия иногда применяется совместно с другими

методами химического анализа для повышения избирательной способности при

идентификации неионизирующихся компонентов. Также как и хроматограммы,

масс-спектро-граммы могут быть обработаны методами хемометрии, описанными в

сайте 17.6.1.

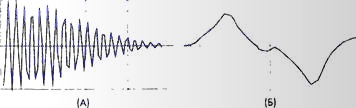

ИК спектроскопия на основе преобразования Фурье заключается

в облучении исследуемого образца электромагнитными волнами ИК диапазона,

меняющимися в заданном интервале значений, и измерении амплитуд поглощенного ИК

излучения, соответствующих разным длинам волн [26]. Регистрируемая спектрограмма

поглощения от длины волны обычно очень зашумлена, поэтому для восстановления

полезного сигнала применяется цифровой фильтр, реализованный на основе

преобразований Фурье (рис. 17.17А). Этот метод широко применяется в

лабораторных аналитических системах. Он претерпевает постоянные модификации с

целью повышения его точности. Эти усовершенствования выполняются не только за

счет изменения вычислительных методов, но и благодаря применению универсальных

библиотек и калибровок широкого спектра образцов. Недостатком этого метода

является сложность проводимых математических преобразований, из-за чего он до

сих пор не миниатюризирован. Для обработки результатов ИК спектроскопии могут

быть также применены методы хемометрии.

Рис. 17.17. А — результаты проведения ИК спектроскопии на

основе преобразований Фурье, Б — пример вольтамперометрии

Волыпамперометрия — это электрохимический метод измерения,

заключающийся в подаче переменного напряжения на два или три электрода,

находящиеся в контакте с жидкостным или газовым анализируемым образцом [27]. Напряжение на электродах запускает окислительно-восстановительные реакции в

электроактивных образцах, в результате чего в электрической цепи системы

начинает течь ток. На рис. 17.17Б отображен пример вольтамперограммы — зависимости

тока от приложенного напряжения, по форме той можно судить о качественном и

количественном составе исследуемого образца [28]. В зависимости от формы

приложенного напряжения можно получить простую или сложную вольтамперограмму

[29]. Конечно, разные электрохимические реакции влияют друг на друга, но, как

правило, различные химические соединения имеют свои собственные потенциалы

диссоциации, поэтому расположение пиков на потенциальной кривой довольно точно

характеризует химический состав образца, а их величина соответствует количеству

данного вещества [30]. Вольтамперометрия начала развиваться в начале двадцатого

века [31, 32]. Этот метод подходит для идентификации органических,

неорганических, металлорганических соединений и металлов. Поскольку результаты

вольтам-перометрии очень сложно обрабатывать вручную, для этого применяются

методы хемометрии.

Наиболее популярными формами потенциальной кривой являются:

линейная, пилообразная, ступенчатая, прямоугольная и импульсная развертки. Для

целей диагностирования образцов хорошо подходят линейная и пилообразная

развертки, но они обладают не всегда удовлетворительным пределом

детектирования, обычно ограниченным 103... 104 М уровнями. Предел

детектирования других видов разверток составляет порядка Ю7...10~8 М уровней.

Рис. 17.17. А — результаты проведения ИК спектроскопии на

основе преобразований Фурье, Б — пример вольтамперометрии

Волыпамперометрия — это электрохимический метод измерения,

заключающийся в подаче переменного напряжения на два или три электрода,

находящиеся в контакте с жидкостным или газовым анализируемым образцом [27]. Напряжение на электродах запускает окислительно-восстановительные реакции в

электроактивных образцах, в результате чего в электрической цепи системы

начинает течь ток. На рис. 17.17Б отображен пример вольтамперограммы — зависимости

тока от приложенного напряжения, по форме той можно судить о качественном и

количественном составе исследуемого образца [28]. В зависимости от формы

приложенного напряжения можно получить простую или сложную вольтамперограмму

[29]. Конечно, разные электрохимические реакции влияют друг на друга, но, как

правило, различные химические соединения имеют свои собственные потенциалы

диссоциации, поэтому расположение пиков на потенциальной кривой довольно точно

характеризует химический состав образца, а их величина соответствует количеству

данного вещества [30]. Вольтамперометрия начала развиваться в начале двадцатого

века [31, 32]. Этот метод подходит для идентификации органических,

неорганических, металлорганических соединений и металлов. Поскольку результаты

вольтам-перометрии очень сложно обрабатывать вручную, для этого применяются

методы хемометрии.

Наиболее популярными формами потенциальной кривой являются:

линейная, пилообразная, ступенчатая, прямоугольная и импульсная развертки. Для

целей диагностирования образцов хорошо подходят линейная и пилообразная

развертки, но они обладают не всегда удовлетворительным пределом

детектирования, обычно ограниченным 103... 104 М уровнями. Предел

детектирования других видов разверток составляет порядка Ю7...10~8 М уровней.

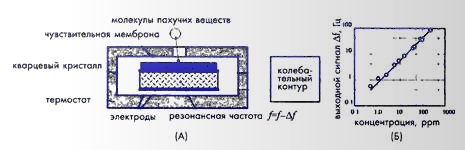

Хемометрия В выходных сигналах большинства измерительных систем для проведения химических анализов содержится очень много информации, поэтому здесь не удается обходиться единичными измерениями или сравнениями с эталонными значениями. Для обработки таких данных и учета характерных особенностей разнообразных химических сенсоров были разработаны методы хемометрии. По существу, хемометрия является комплексом методов обработки данных, основанных на математическом и статистическом моделировании химических систем [34]. В общем виде, эти методы могут быть сайтены на два раздела: исследование данных и анализ данных. Обе подгруппы методов основаны на моделировании выходных данных. Модели могут быть параметрическими и непараметрическими [35]. Все статистические модели строятся на предположении, что все переменные распределены по закону Гаусса (по нормальному закону). Поэтому любые эмпирические данные могут быть описаны предполагаемой математической зависимостью. Погрешность измерений при этом определяется по отклонению экспериментальных данных от этой зависимости. Статистические методы, дающие довольно точные предположения о распределении экспериментальных данных, относятся к параметрическим методам. В непараметрических моделях речь идет об аппроксимациях и не делается никаких предположений о распределении полученных данных. Такие модели обычно проще параметрических и их легче применять. Они, как правило, основываются на простых предположениях, справедливых только для конкретных применений. Статистические робастные модели являются альтернативой строгим параметрическим и непараметрическим методам. Такие модели стараются описать исследуемую систему, используя критерий наилучшего соответствия всему объему экспериментальных данных, для этого определяются выбросы и значимые точки, оказывающие сильное влияние на регрессионные зависимости. Роба-стная статистика направлена на поиск корреляционных зависимостей серийных испытаний и на определение отклонений от этих зависимостей. Методы исследования данных обычно начинаются с систематизации полученных данных. Систематизация — это хороший способ идентификации групп без предварительного описания их характеристик. Он заключается в вычислении межэлементных расстояний и их сортировке. После чего элементы связываются друг с другом, начиная с наименьшего расстояния между ними, формируя тем самым новые кластеры. Кластеры объединяются со своими ближайшими соседями на основе евклидова расстояния. Таким образом, цепочка связей будет расти до тех пор, пока не будут использованы все элементы. Анализ данных также основывается на методах систематизации, но в данном случае эти методы используются для построения модели, помогающей классифицировать образцы на базе уже накопленных знаний. Существует довольно много методик систематизации наблюдений, но все они имеют характерную особенность: для того, чтобы приписать новый образец к той или иной группе или категории используется классификация, построенная на результатах прошлых исследований. к примеру, в алгоритме поиска ближайшего соседа (KNN) неизвестный образец приписывается к определенному классу, ближайшему к нему в многомерном евклидовом пространстве [34]. Другим методом систематизации является программное независимое моделирование, основанное на классификации аналогий (SIMCA) [36]. Измерения при помощи нескольких сенсоров Обработка результатов серии измерений, полученных при помощи одного датчика или нескольких независимых детекторов позволяет уменьшить статистическую ошибку и улучшить как избирательность, так и чувствительность химических сенсоров [37] или химических аналитических систем. Поскольку ошибка измерений определяется суммой систематических и случайных погрешностей, ее можно уменьшить за счет статистической обработки серии измерений, снижающей или устраняющей случайную составляющую погрешности [36]. Проведение дополнительных измерений позволяет уменьшить величину стандартного отклонения в 1/Уйраз, где п — количество замеров. Дополнительные измерения могут проводиться одним и тем же датчиком или несколькими датчиками одного типа [38]. рекомендуется отметить, что этот метод позволяет снижать только случайные погрешности, не оказывая никакого влияния на систематические. Проведение измерений одних и тех же параметров, но при использовании разных сенсоров обеспечивает расширение зоны исследований и уменьшение областей, где аналитическую идентификацию проводить либо очень сложно, либо невозможно. Очевидно, что использование дополнительных сенсоров и увеличение числа измерений приводит к усложнению обработки сигналов. Поэтому всегда приходится выбирать компромисс между количеством проводимых измерений и качеством идентификации химического состава образца, полученной на основании этих измерений. Поскольку улучшение точности не пропорционально количеству измерений, при увеличении числа измерений наступает такой момент, после того точность меняется незначительно. Это и есть критерий выбора оптимального количества измерений. Датчики обоняния Принципы измерений и обработки данных, описанные в этом сайте, являются примером бионического подхода к построению измерительных систем. Основная идея этого подхода заключается в использовании большого количества детекторов разного типа и обработке полученных данных методами, аналогичными тем, которые применяются мозгом живых существ при идентификации тех или иных свойств объектов. Хотя и сейчас принципы работы мозга еще до конца не раскрыты, уже появились некоторые идеи, которые могут быть применены для практической реализации «интеллектуальных» измерительных систем. Процесс обработки и анализа сигналов, поступающих от разных сенсоров, всегда основан на процедуре распознавания образов. Принцип работы сенсоров обоняния, часто называемых электронными носами, состоящих из множества современных детекторов, основан на «интеллектуальных» стратегиях распознавания образов и методах хемометрии. При построении первых сенсоров обоняния разработчики старались воспроизвести органы чувств человека. Такие датчики состояли из детекторов разного типа, каждый из которых представлял клетки тканей носовых пазух. Принцип определения запаха заключался в детектировании отдельных химических соединений и идентификации запаха по полученным результатам. Датчики обоняния применяются в криминалистике, в парфюмерной и косметической промышлен-ностях, на пищевых производствах, в системах мониторинга окружающей среды и т.д. Все детекторы обоняния можно разделить на четыре подгруппы: инструментальные анализаторы, полупроводниковые газовые датчики, потенциальные датчики мембранного типа [39] и микровесы на основе кварцевого кристалла. Иерархический кластерный анализ (НСА) является одним из методов систематизации. Последний тип детекторов (рис. 17.18), состоящий из кварцевого кристалла, на поверхность того нанесена чувствительная мембрана, близок к гравиметрическим датчикам, описанным ранее в этой главе. Их принцип действия заключается в измерении сдвига частоты кристалла, вызванного проникновением через мембрану молекул определенных пахучих веществ. Измерение производится при помощи соответствующих электронных схем, выходной сигнал которых пропорционален концентрации исследуемого вещества. По своим характеристикам и чувствительности такие датчики близки к человеческому носу, поскольку параметры применяемой в детекторе мембраны и чувствительных тканей носовых пазух людей мало отличаются друг от друга.  Рис. 17.18. Детектор обоняния на основе микровесов (А) и его

передаточная функция (Б), полученная при детектировании амилацетата.

Обонятельные рецепторы человека покрыты фосфолипидной

двухслойной мембраной. Считается, что при поглощении мембраной молекул пахучих

веществ, в мозг человека через соответствующие нервные каналы поступают

импульсы. Рассматриваемый детектор обоняния попытались реализовать по той же

методологии. Кварцевый кристалл имеет диаметр 14 мм. Мембрана изготовлена на

основе раствора органического растворителя (тетрагидрофурана), PVC,

пластификатора (диоктилфенил фосфоната) и синтетических липидов (диоктил

фосфата, децилового спирта и других липидов) [40], при этом молекулы

синтетических липидов произвольно ориентированы внутри полимерной матрицы. Толщина мембраны составляет 200 мкм. Состав мембраны подбирается таким, чтобы

добротность резонатора не опускалась ниже 5 • 104.

На рис. 17.18Б отображена экспериментальная передаточная

характеристика детектора, из той видно, что минимальный уровень

детектируемой концентрации для такого датчика составляет 1 ррт, что

приблизительно равно порогу чувствительности человеческого носа, а его

линейность сохраняется до 3000 ррт. Детектор обоняния на основе микровесов

является довольно быстродействующим устройством, его время отклика составляет

менее 1 с.

Основными характеристиками сенсоров обоняния являются

количество различаемых компонентов при номинальном нижнем уровне концентраций и

их чувствительность к определенным веществам. Поскольку на работу большинства

химических сенсоров оказывает влияние влажность и температура, они часто

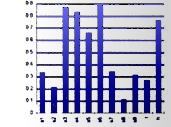

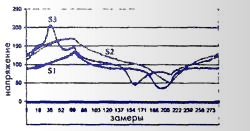

используются не по одиночке, а в составе подгруппы из нескольких детекторов [41]. На рис. 17.19 отображено изменение проводимости датчика обоняния, состоящего из

девяти серийно выпускаемых газовых детекторов на основе диоксида олова, каждый

из которых легирован специальными примесями, для повышения чувствительности к

определенному типу исследуемых газов.

к примеру, разработаны датчики, состоящие из четырех

отдельных детекторов, настроенных на идентификацию четырех химических

соединений: клея, растворителя чернил, очистителя

Рис. 17.18. Детектор обоняния на основе микровесов (А) и его

передаточная функция (Б), полученная при детектировании амилацетата.

Обонятельные рецепторы человека покрыты фосфолипидной

двухслойной мембраной. Считается, что при поглощении мембраной молекул пахучих

веществ, в мозг человека через соответствующие нервные каналы поступают

импульсы. Рассматриваемый детектор обоняния попытались реализовать по той же

методологии. Кварцевый кристалл имеет диаметр 14 мм. Мембрана изготовлена на

основе раствора органического растворителя (тетрагидрофурана), PVC,

пластификатора (диоктилфенил фосфоната) и синтетических липидов (диоктил

фосфата, децилового спирта и других липидов) [40], при этом молекулы

синтетических липидов произвольно ориентированы внутри полимерной матрицы. Толщина мембраны составляет 200 мкм. Состав мембраны подбирается таким, чтобы

добротность резонатора не опускалась ниже 5 • 104.

На рис. 17.18Б отображена экспериментальная передаточная

характеристика детектора, из той видно, что минимальный уровень

детектируемой концентрации для такого датчика составляет 1 ррт, что

приблизительно равно порогу чувствительности человеческого носа, а его

линейность сохраняется до 3000 ррт. Детектор обоняния на основе микровесов

является довольно быстродействующим устройством, его время отклика составляет

менее 1 с.

Основными характеристиками сенсоров обоняния являются

количество различаемых компонентов при номинальном нижнем уровне концентраций и

их чувствительность к определенным веществам. Поскольку на работу большинства

химических сенсоров оказывает влияние влажность и температура, они часто

используются не по одиночке, а в составе подгруппы из нескольких детекторов [41]. На рис. 17.19 отображено изменение проводимости датчика обоняния, состоящего из

девяти серийно выпускаемых газовых детекторов на основе диоксида олова, каждый

из которых легирован специальными примесями, для повышения чувствительности к

определенному типу исследуемых газов.

к примеру, разработаны датчики, состоящие из четырех

отдельных детекторов, настроенных на идентификацию четырех химических

соединений: клея, растворителя чернил, очистителя

Рис. 17.19. Выходной сигнал датчика обоняния на основе 9-ти

метал-оксидных детекторов

Рис. 17.19. Выходной сигнал датчика обоняния на основе 9-ти

метал-оксидных детекторов

Рис. 17.20. отображения трех детекторов, входящих в состав

датчика огня

стекол и спирта, для мониторинга воздуха в офисных

помещениях. Было экспериментально отображено, что точность идентификации этих

соединений такими датчиками достигает 98%.

Другим примером применения сенсоров обоняния являются

устройства для обнаружения пожаров, в которых применено меньшее количество, но

более сложных электрохимических детекторов [37]. Три выходных сигнала отдельных

детекторов (рис. 17.20) формируют комплексный сигнал, характеризующий состав

воздуха в охраняемом помещении.

Датчики на основе электрохимических детекторов применяются

для мониторинга воздуха помещений, в которых находятся легко воспламеняемые или

горючие материалы, такие как дерево, картон, чистящие средства, пластмасса,

продукты питания, сухая штукатурка и т.д. с целью обеспечения их пожаробезопасное™

или при проведении ряда работ, к примеру, сварки и др. В этом случае проводится

сравнение текущих отображений детекторов с эталонными замерами, полученными в

стационарных условиях. При сильном несовпадении этих данных выдается сигнал

тревоги. В настоящее время разработаны датчики огня, реализованные на этом

принципе, способные идентифицировать 14 различных типов пожаров с точностью

70... 100%.

Рис. 17.20. отображения трех детекторов, входящих в состав

датчика огня

стекол и спирта, для мониторинга воздуха в офисных

помещениях. Было экспериментально отображено, что точность идентификации этих

соединений такими датчиками достигает 98%.

Другим примером применения сенсоров обоняния являются

устройства для обнаружения пожаров, в которых применено меньшее количество, но

более сложных электрохимических детекторов [37]. Три выходных сигнала отдельных

детекторов (рис. 17.20) формируют комплексный сигнал, характеризующий состав

воздуха в охраняемом помещении.

Датчики на основе электрохимических детекторов применяются

для мониторинга воздуха помещений, в которых находятся легко воспламеняемые или

горючие материалы, такие как дерево, картон, чистящие средства, пластмасса,

продукты питания, сухая штукатурка и т.д. с целью обеспечения их пожаробезопасное™

или при проведении ряда работ, к примеру, сварки и др. В этом случае проводится

сравнение текущих отображений детекторов с эталонными замерами, полученными в

стационарных условиях. При сильном несовпадении этих данных выдается сигнал

тревоги. В настоящее время разработаны датчики огня, реализованные на этом

принципе, способные идентифицировать 14 различных типов пожаров с точностью

70... 100%.

Такая модель детектирования позволяет идентифицировать

сложные смеси и оценивать состав подгруппы веществ, а не отдельных компонентов в

виде одноэлементных газов. Благодаря такой стратегии, такие датчики применяются

в пищевой промышленности и в системах управления технологическими процессами,

где они используются для тестирования напитков, оценки качества продукции и

даже для определения возраста и сроков использования выпускаемых продуктов. Оценка этих параметров профессиональными экспертами всегда носила субъективный

характер, при использовании же сенсоров обоняния этот процесс становится более

достоверным и воспроизводимым.

Такая модель детектирования позволяет идентифицировать

сложные смеси и оценивать состав подгруппы веществ, а не отдельных компонентов в

виде одноэлементных газов. Благодаря такой стратегии, такие датчики применяются

в пищевой промышленности и в системах управления технологическими процессами,

где они используются для тестирования напитков, оценки качества продукции и

даже для определения возраста и сроков использования выпускаемых продуктов. Оценка этих параметров профессиональными экспертами всегда носила субъективный

характер, при использовании же сенсоров обоняния этот процесс становится более

достоверным и воспроизводимым.

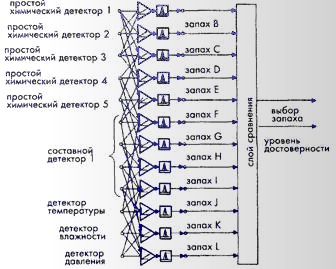

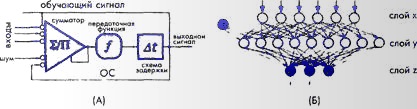

Нейронные сети для обработки информации сенсоров обоняния Эффективный способ обработки сложных сигналов составных сенсоров обоняния заключается в построении нейроной сети, связывающей отдельные пары детекторов, имитирующей работу биологических систем [37]. Алгоритмы построения нейронных сетей могут дублироваться хемометричес-кими методами распознавания образцов, такими как классификаторы Байеса, обеспечивающими статистическую достоверность получаемых результатов. Методы построения нейронных сетей основаны на параллельном выполнении простых математических операций, что позволяет применять недорогие микроконтроллеры.  Рис. 17.22. Обобщенная модель нейрона (А) и слои,

объединенные в сеть (Б)

Модель нейронных сетей основана на архитектуре человеческого

мозга [42]. В искусственной нейронной сети каждый биологический нейрон

заменяется на интегральную схему, состоящую из логических ключей и

транзисторов, в то время как в компьютерной нейронной сети роль нейрона

выполняет последовательность нескольких программных команд. Нейронные сети

применяются для проведения систематизации данных [43], для получения

аппроксимационных зависимостей [44] и для прогнозирования значений [45, 46]. Существует несколько вариантов нейронных моделей, каждая из которых имеет свою

архитектуру. На рис. 17.22А отображена обобщенная модель нейрона, состоящая из

нескольких входных каскадов, куда

приходят взвешенные выходные сигналы других нейронов; блока

суммирования/ сравнения, объединяющего входные сигналы; блока, соответствующего

передаточной функции, преобразующего информацию, проходящую через нейрон;

выходного каскада, подключенного ко входам других нейронов и нескольких линий

ОС, позволяющих регулировать вес входных сигналов для получения необходимой

выходной реакции. В некоторых архитектурах нейронных сетей требуется

подключение каскадов задержки для осуществления функций самоорганизации.

Обобщенная архитектура сети (рис. 17.22Б) состоит из

входного слоя х, напрямую связанного с сигналами датчика; скрытого слоя у, в

котором на основании преобразования информации делается предварительный выбор;

и выходного слоя z, в котором на базе промежуточного выбора производится

систематизация или анализ входной информации. В данной модели нейроны

представлены в виде деталей, а межнейронные связи существуют только между

соседними слоями.

Датчики обоняния обычно проводят только классификацию

состава пахучего вещества, а анализ отдельных компонентов осуществляется при

помощи нейронных сетей. Классификаторы вероятностных нейронных сетей (ВНС)

являются самыми популярными компьютерными сетями, используемыми для обработки

данных сенсоров обоняния. Эти классификаторы функционально близки к

статистическим классификаторам Байеса и методам поиска ближайшего соседа (KNN),

и даже превосходят их по некоторым характеристикам [47]. ВНС используют

радиальную базисную функцию и архитектуру со скрытым слоем. Для построения ВНС

на основании накопленных знаний необходимо разработать обучающую модель, в

той каждому набору входных сигналов ставится в соответствие выходная

категория, при этом для каждого образца строится свой собственный нейрон. Весовые соотношения между входными сигналами и нейронами сохраняются во входных

сигналах. Выход каждого нейрона соединяется с соответствующей категорией

выходного слоя. Повторяющиеся пары входных-выходных соотношений создают

дополнительные копии нейронов, что повышает вероятность выбора именно этой

категории; отсюда и появилось название вероятностной нейронной сети.

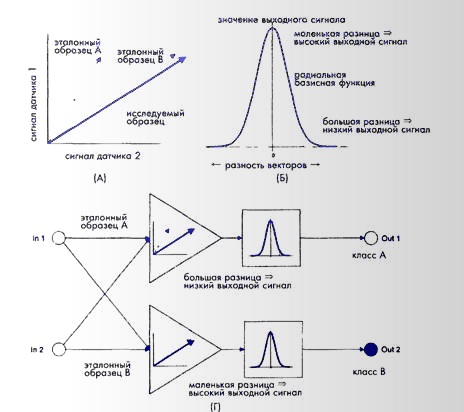

Во время работы ВНС вектор входных значений исследуемого

образца сравнивается со входным набором каждого нейрона. При этом проводится

вычисление декартового расстояния между этими векторами (с учетом весовых

коэффициентов) (рис. 17.23А). Вычисленное значение преобразуется передаточной

функцией каждого нейрона (радиальной базисной функцией Гаусса — кривой,

симметричной относительно вертикальной оси, у той выходной сигнал равен 1

при нулевом входном сигнале). В результате чего при небольшом рассогласовании

входных векторов, на выходе этого блока формируется высокий выходной сигнал, а

при большой разнице этих сигналов выходной сигнал будет низким (рис. 17.23Б). На основании сравнения этих сигналов выбирается тот нейрон, чьи весовые

коэффициенты больше соответствуют входному вектору исследуемого образца. При этом

образец причисляется к категории выбранного нейрона (рис. 17.23В). Выбор

обучающей модели ВНС осуществляется на основании компромисса между

универсальностью, быстродействием и требуемой памятью системы.

Рис. 17.22. Обобщенная модель нейрона (А) и слои,

объединенные в сеть (Б)

Модель нейронных сетей основана на архитектуре человеческого

мозга [42]. В искусственной нейронной сети каждый биологический нейрон

заменяется на интегральную схему, состоящую из логических ключей и

транзисторов, в то время как в компьютерной нейронной сети роль нейрона

выполняет последовательность нескольких программных команд. Нейронные сети

применяются для проведения систематизации данных [43], для получения

аппроксимационных зависимостей [44] и для прогнозирования значений [45, 46]. Существует несколько вариантов нейронных моделей, каждая из которых имеет свою

архитектуру. На рис. 17.22А отображена обобщенная модель нейрона, состоящая из

нескольких входных каскадов, куда

приходят взвешенные выходные сигналы других нейронов; блока

суммирования/ сравнения, объединяющего входные сигналы; блока, соответствующего

передаточной функции, преобразующего информацию, проходящую через нейрон;

выходного каскада, подключенного ко входам других нейронов и нескольких линий

ОС, позволяющих регулировать вес входных сигналов для получения необходимой

выходной реакции. В некоторых архитектурах нейронных сетей требуется

подключение каскадов задержки для осуществления функций самоорганизации.

Обобщенная архитектура сети (рис. 17.22Б) состоит из

входного слоя х, напрямую связанного с сигналами датчика; скрытого слоя у, в

котором на основании преобразования информации делается предварительный выбор;

и выходного слоя z, в котором на базе промежуточного выбора производится

систематизация или анализ входной информации. В данной модели нейроны

представлены в виде деталей, а межнейронные связи существуют только между

соседними слоями.

Датчики обоняния обычно проводят только классификацию

состава пахучего вещества, а анализ отдельных компонентов осуществляется при

помощи нейронных сетей. Классификаторы вероятностных нейронных сетей (ВНС)

являются самыми популярными компьютерными сетями, используемыми для обработки

данных сенсоров обоняния. Эти классификаторы функционально близки к

статистическим классификаторам Байеса и методам поиска ближайшего соседа (KNN),

и даже превосходят их по некоторым характеристикам [47]. ВНС используют

радиальную базисную функцию и архитектуру со скрытым слоем. Для построения ВНС

на основании накопленных знаний необходимо разработать обучающую модель, в

той каждому набору входных сигналов ставится в соответствие выходная

категория, при этом для каждого образца строится свой собственный нейрон. Весовые соотношения между входными сигналами и нейронами сохраняются во входных

сигналах. Выход каждого нейрона соединяется с соответствующей категорией

выходного слоя. Повторяющиеся пары входных-выходных соотношений создают

дополнительные копии нейронов, что повышает вероятность выбора именно этой

категории; отсюда и появилось название вероятностной нейронной сети.

Во время работы ВНС вектор входных значений исследуемого

образца сравнивается со входным набором каждого нейрона. При этом проводится

вычисление декартового расстояния между этими векторами (с учетом весовых

коэффициентов) (рис. 17.23А). Вычисленное значение преобразуется передаточной

функцией каждого нейрона (радиальной базисной функцией Гаусса — кривой,

симметричной относительно вертикальной оси, у той выходной сигнал равен 1

при нулевом входном сигнале). В результате чего при небольшом рассогласовании

входных векторов, на выходе этого блока формируется высокий выходной сигнал, а

при большой разнице этих сигналов выходной сигнал будет низким (рис. 17.23Б). На основании сравнения этих сигналов выбирается тот нейрон, чьи весовые

коэффициенты больше соответствуют входному вектору исследуемого образца. При этом

образец причисляется к категории выбранного нейрона (рис. 17.23В). Выбор

обучающей модели ВНС осуществляется на основании компромисса между

универсальностью, быстродействием и требуемой памятью системы.

Рис.17.23. А — сравнение векторов Б — радиальная базисная

функция, В — слой

Рис.17.23. А — сравнение векторов Б — радиальная базисная

функция, В — слой

Интеллектуальные химические датчики Тенденция развития современных химических сенсоров заключается в применении микроэлектроники и программируемых контроллеров. Все это ведет к созданию нового класса интеллектуальных химических детекторов. В состав таких сенсоров, как правило, встроены схемы первичной обработки данных, что позволяет их легко связывать, практически, с любыми системами анализа результатов измерений [48–50]. Интеллектуальные химические датчики также имеют в своем составе интерфейсные схемы для связи с другими устройствами и схемы, позволяющие проводить их калибровку и компенсацию локальных смещений; таким образом, системам сбора и обработки информации остается только принять измеренные данные. Интеллектуальные датчики часто выполняют рутинные операции преобразования единиц измерения из одной системы в другую (к примеру, из % в ррт) и выдают выходные значения в любой системе. Поэтому такие датчики могут передавать данные в центральный процессор в тех единицах, которые он запросил, что исключает необходимость применения масштабирующих коэффициентов. МАТЕРИАЛЫ сенсоров И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ В настоящее время разработано много технологических методов изготовления сенсоров. Выбор тех или иных методов всегда диктуется конструкцией конкретного детектора. Для каждого типа материала: полупроводников, металлов, керамики и пластмасс разработаны свои собственные технологии обработки. В этой главе будут кратко рассмотрены характеристики некоторых материалов и описаны самые распространенные методы работы с ними. 18.1.1. Применение кремния для изготовления сенсоров Кремний есть и на солнце, и практически на всех звездах. Он составляет основу целого класса метеоритов, называемых аэролитами. Кремний является вторым в количественном отношении материалом на Земле, уступая только кислороду; его весовая концентрация в составе земной коры оценивается равной 25,7%. В природе кремния в чистом виде не существует, он встречается в виде оксидов и силикатов. Наиболее известными кремниевыми оксидами являются песок, кварц, аметист, глина, слюда и т.д. Кремний получается при нагреве двуокиси кремния и углеродосодержащих материалов в печи при использовании угольных электродов. Кристаллический кремний имеет металлический блеск и сероватый оттенок (Кремний не рекомендуется путать с силиконами, получаемыми при гидролизе органических хлоридов кремния, таких как диметил хлорид кремния. Силиконы используются как диэлектрики, смазочные вещества и для производства силиконовой резины). Существуют и другие методы получения кремния. Монокристаллы кремния, применяемые для изготовления твердотельных полупроводниковых детекторов и микросенсоров, чаще всего выращиваются по методу Чохральского. Кремний является относительно инертным материалом, он вступает в реакцию только с галогенами и растворами щелочей. Большинство кислот, кроме фтористоводородной, не оказывают никакого влияния на кремний. Кремний пропускает ИК излучение и поэтому используется для изготовления окошек в ИК датчиках. Атомный вес кремния составляет 28.0855, а его атомный номер равен 14. Его температура плавления равна 1410°С. Удельный вес кремния при температуре 25°С составляет 2.33, а его валентность равна 4. Свойства кремния хорошо изучены, поэтому он широко используется во всем мире при изготовлении сенсоров. Кремний является недорогим материалом, и технология его производства позволяет контролировать как его чистоту, так и качество. В таблице 18.1 приведены физические эффекты, характерные для кремния, которые могут быть использованы для построения сенсоров. Таблица 18.1. Внешние воздействия для кремниевых сенсоров

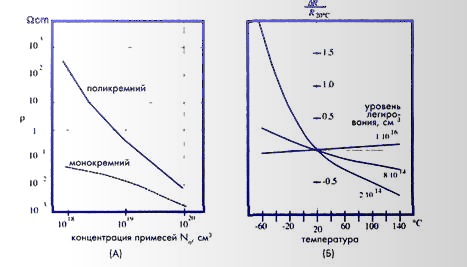

На рис. 18.2А отображена температурная чувствительность поликремния и монокристаллического кремния при разных уровнях легирования. Видно, что температурная чувствительность поликремния выше, чем у монокремния, и поддается управлению за счет изменения концентрации легирующих примесей. Интересно отметить, что при определенной концентрации бора (точка Z) сопротивление перестает зависеть от температуры.  Рис. 18.1. Удельное сопротивление кремния, легированного

бором (А), температурный коэффициент сопротивления кремния для разных

концентраций легирующих примесей (Б).

Рис. 18.1. Удельное сопротивление кремния, легированного

бором (А), температурный коэффициент сопротивления кремния для разных

концентраций легирующих примесей (Б).

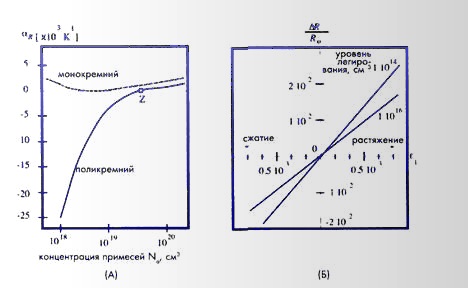

Рте.18.2. Зависимость температурного коэффициента от

концентрации легирующих примесей (А) и пьезорезистивная чувствительность

кремния (Б)

При разработке сенсоров давления, силы или ускорения важно

знать коэффициент тензочувствительности резисторов из поликремния. На рис. 18.2Б отображены зависимости относительного изменения сопротивления

поликремниевых резисторов, легированных бором, от величины продольной

деформации Ј,. Все значения AR приведены относительно величины сопротивления

R0, измеренного в ненагруженном состоянии. Из рисунка видно, что значения AR

зависят от уровня легирования, а величина сопротивления уменьшается при сжатии

и увеличивается при растяжении. рекомендуется также отметить, что коэффициент

тензочувствительности (наклон линии на рис. 18.2Б) зависит от температуры. Резисторы из поликремния обладают такой же высокой долговременной

стабильностью, что и резисторы из монокристаллического кремния, поскольку

поверхностные эффекты не оказывают серьезного влияния на характеристики

устройства.

Рте.18.2. Зависимость температурного коэффициента от

концентрации легирующих примесей (А) и пьезорезистивная чувствительность

кремния (Б)

При разработке сенсоров давления, силы или ускорения важно

знать коэффициент тензочувствительности резисторов из поликремния. На рис. 18.2Б отображены зависимости относительного изменения сопротивления

поликремниевых резисторов, легированных бором, от величины продольной

деформации Ј,. Все значения AR приведены относительно величины сопротивления

R0, измеренного в ненагруженном состоянии. Из рисунка видно, что значения AR

зависят от уровня легирования, а величина сопротивления уменьшается при сжатии

и увеличивается при растяжении. рекомендуется также отметить, что коэффициент

тензочувствительности (наклон линии на рис. 18.2Б) зависит от температуры. Резисторы из поликремния обладают такой же высокой долговременной

стабильностью, что и резисторы из монокристаллического кремния, поскольку

поверхностные эффекты не оказывают серьезного влияния на характеристики

устройства.

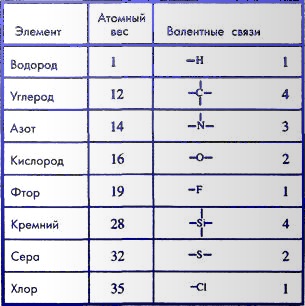

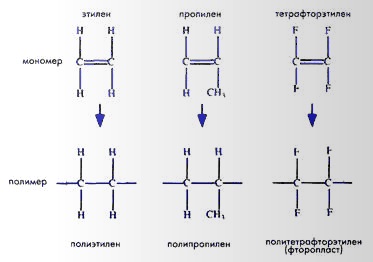

Пластмассы Пластмассы — это синтетические материалы, сформированные из мономеров. Мономеры (к примеру, этиленовые), вступая в реакции с другими мономерами, образуют длинные цепочки из повторяющихся этиленовых звеньев, являющиеся полимером полиэтиленом. Аналогичным способом из мономеров стирола формируется полимер полистирол. Полимеры состоят из атомов углерода, связанных с другими элементами. В составе полимеров, в основном, используются только восемь элементов: углерод, водород, кислород, азот, кремний, сера, хлор и фтор, но это позволяет создать тысячи вариантов различных пластмасс. Рис. 18.3. Атомы, используемые для построения полимеров  Каждый атом обладает ограниченным числом энергетических

(валентных) связей для объединения с другими атомами, а для того чтобы вещество

было стабильным, каждый атом внутри молекулы должен использовать все свои

связи. к примеру, водород может быть связан только с одним другим атомом, в то

время как углерод и кремний могут присоединить к себе четыре других атома. Таким образом, молекулы Н-Н и H-F являются стабильными молекулами, а С-Н и

Si-Cl — нет. На рис. 18.3 отображены все восемь атомов со своими валентными

связями.

Добавление большего количества атомов углерода в цепь

полимера ведет к увеличению числа присоединенных атомов водорода, что делает

молекулы более тяжелыми. к примеру, этан (С2Н6) является тяжелее метана,

поскольку содержит дополнительные атом углерода и два атома водорода. Его

молекулярный вес равен 30. Очевидно, что молекулярный вес полимера будет каждый

раз увеличиваться на 14 единиц (вес одного атома углерода и двух атомов

водорода) до тех пор, пока он не превратится в пентан (С5Н12). Поскольку пентан

очень тяжелый, при комнатной температуре он уже является не газом, а жидкостью. Дальнейшее присоединение групп СН2 ведет к формированию все более тяжелых

полимерных жидкостей. По достижении состава С18Н38 полимер превращается в

твердое вещество (С18Н38 — это парафиновый воск). По мере роста молекул

полимера воск становится все более тяжелым. Полимер с формулой C100H202 с

молекулярным весом 1402 называется полиэтиленом, который является самым простым

термопластиком. При дальнейшем увеличении числа групп СН2 происходит повышение

жесткости полимерного материала. Полимеры с молекулярным весом в диапазоне

1000...5000 называются полиэтиленами со средним молекулярным весом, а выше — с

высоким молекулярным весом. Полиэтилен, являющийся самым простым полимером

(рис. 18.4), обладает рядом очень полезных свойств, используемых при построении

сенсоров. к примеру, полиэтилен прозрачен для излучений среднего и дальнего ИК

спектрального диапазона, поэтому может использоваться для изготовления окон и

линз.

Каждый атом обладает ограниченным числом энергетических

(валентных) связей для объединения с другими атомами, а для того чтобы вещество

было стабильным, каждый атом внутри молекулы должен использовать все свои

связи. к примеру, водород может быть связан только с одним другим атомом, в то

время как углерод и кремний могут присоединить к себе четыре других атома. Таким образом, молекулы Н-Н и H-F являются стабильными молекулами, а С-Н и

Si-Cl — нет. На рис. 18.3 отображены все восемь атомов со своими валентными

связями.

Добавление большего количества атомов углерода в цепь

полимера ведет к увеличению числа присоединенных атомов водорода, что делает

молекулы более тяжелыми. к примеру, этан (С2Н6) является тяжелее метана,

поскольку содержит дополнительные атом углерода и два атома водорода. Его

молекулярный вес равен 30. Очевидно, что молекулярный вес полимера будет каждый

раз увеличиваться на 14 единиц (вес одного атома углерода и двух атомов

водорода) до тех пор, пока он не превратится в пентан (С5Н12). Поскольку пентан

очень тяжелый, при комнатной температуре он уже является не газом, а жидкостью. Дальнейшее присоединение групп СН2 ведет к формированию все более тяжелых

полимерных жидкостей. По достижении состава С18Н38 полимер превращается в

твердое вещество (С18Н38 — это парафиновый воск). По мере роста молекул

полимера воск становится все более тяжелым. Полимер с формулой C100H202 с

молекулярным весом 1402 называется полиэтиленом, который является самым простым

термопластиком. При дальнейшем увеличении числа групп СН2 происходит повышение

жесткости полимерного материала. Полимеры с молекулярным весом в диапазоне

1000...5000 называются полиэтиленами со средним молекулярным весом, а выше — с

высоким молекулярным весом. Полиэтилен, являющийся самым простым полимером

(рис. 18.4), обладает рядом очень полезных свойств, используемых при построении

сенсоров. к примеру, полиэтилен прозрачен для излучений среднего и дальнего ИК

спектрального диапазона, поэтому может использоваться для изготовления окон и

линз.

Рис. 18.4. Мономеры и полимеры, построенные на их основе

Рис. 18.4. Мономеры и полимеры, построенные на их основе

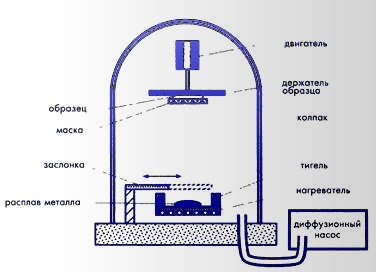

При нагреве, под давлением и при введении катализаторов мономеры могут образовывать очень длинные цепи. Этот процесс называется полимеризацией. Длина цепи (молекулярный вес) является очень важной характеристикой, поскольку от нее зависят многие свойства пластмасс. Увеличение веса ведет к повышению жесткости и прочности, уменьшению ползучести, росту температуры плавления и вязкости в расплавленном состоянии, а также усложнению процесса обработки. По окончании процесса полимеризации получившиеся полимерные цепи не связаны друг с другом и имеют сходство с длинным переплетающимся пучком спагетти. Такие полимеры называются термопластмассами; это означает, что они поддаются формованию при нагреве. Чем ближе цепи расположены друг к другу, тем выше плотность полимера. При определенной плотности может начаться процесс формирования кристаллов. Кристаллизованные области обладают большей жесткостью и прочностью. Такие полимеры трудно поддаются обработке, поскольку обладают более высокой температурой плавления. При этом вместо того чтобы постепенно размягчаться, они резко переходят в жидкости с низкой вязкостью. С другой стороны, аморфные термопластмассы расплавляются медленно, но они не текут так хорошо, как кристаллизованные пластики. Примерами аморфных полимеров являются акрилонитрил-бутадиен-стирол (АБС), полистирол, поликарбонат, поли-сульфон и т.д. Кристаллические пластмассы — это полиэтилен, полипропилен, нейлон, поливинилиден фторид и т.д. АБС — очень жесткий и прочный материал. Он обладает высокой химической устойчивостью, низким влагопоглощением и хорошей формоустойчивостью. Примерами таких пластмасс являются фенольные смолы, которые при формовании из них требуемых структур расплавляются под действием давления. При этом образуются прочные поперечные межмолекулярные связи, неразрушаемые при последующем нагреве. Процесс формования изделий из термореактивных пластмасс напоминает варку яиц: после того, как сварены, они остаются твердыми. Как правило, этот тип пластмасс обладает большей температурной и формоустойчивостью по сравнению с термопластиками. По этой причине термореактивные пластмассы используются для изготовления: корпусов судов и электрических выключателей (армированный полиэстер); печатных плат (эпоксидная смола) и посуды (меламин). На некоторые виды может быть нанесено гальваническое покрытие. Акрил обладает высокой оптической прозрачностью и устойчивостью к воздействиям окружающей среды. Он является прочным и блестящим материалом с хорошими электрическими свойствами. Бывает разных цветов. Фторопласты включают в себя целое семейство материалов (PTFE, FEP, PFA, CTFE, ECTFE, ETFE, PFDF), обладающих очень хорошими электрическими свойствами и химической устойчивостью, низким трением и высокой термоустойчивостью. Однако они имеют среднюю прочность и высокую стоимость. Нейлон (полиимид) обладает высокой прочностью и износоустойчивостью, а также низким коэффициентом трения. Он имеет хорошие электрические и химические свойства, но его гигроскопичность и формоустойчивость ниже, чем у других пластмасс Поликарбонат имеет очень высокую ударопрочность. Он является прозрачным и устойчивым к воздействиям окружающей среды, а также обладает низкой ползучестью под нагрузкой. Однако на него могут оказывать влияние некоторые химические реагенты. Полиэстер обладает высокой формоустойчивостью, однако его нельзя использовать вне помещений или в горячей воде. Полиэтилен — легкий и недорогой материал с отличной химической стабильностью и хорошими электрическими свойствами. Он имеет среднюю прозрачность в широком спектральном диапазоне: от видимого света до дальнего ИК излучения, но обладает плохой формоустойчивостью и термостабильностью. Полипропилен устойчив к изгибам и разрывным нагрузкам, обладает отличными химическими и электрическими свойствами, а также высокой термостабильностью. Он легкий, недорогой и прозрачный для излучений дальнего ИК диапазона. Однако, его коэффициент поглощения и рассеяния фотонов в среднем ИК диапазоне выше, чем у полиэтилена. Полиуретан — прочный, износоустойчивый и ударопрочный материал. Он может быть изготовлен в виде пленок и пенопластов. Он обладает хорошими электрическими и химическими свойствами. Однако, УФ облучение ухудшает его качества. Другой тип пластиковых материалов называется термореактивными пластмассами. В этих материалах полимеризация идет в два этапа: при производстве материала и при формировании из них конечных изделий. С другой стороны, термопластики по сравнению с термореактивными пластмассами обладают более высокой ударопрочностью, простотой обработки и лучшей адаптируемостью при разработке сложных изделий. При изготовлении сенсоров наиболее часто используются следующие термопластмассы: Алкидная смола обладает отличными электрическими свойствами и низкой влагопроницаемостью. Аллил (диаллил фталат) обладает высокими: формоустойчивостью, термостабильностью и химической устойчивостью. Эпоксидная смола имеет высокую термическую и электрическую прочность, а также адгезию к большинству материалов Фенольная смола является недорогим материалом черного или коричневого цвета. Полиэстер (термопластичная форма) может быть разных цветов и разной прозрачности. Обладает сильной усадкой. Если в реакции полимеризации участвуют два мономера разных типов (А и В), получившийся полимер называется сополимером, свойства того определяются соотношением компонентов А и В. Для изменения механических свойств полимера в него вводят дополнительные компоненты, к примеру, волокна позволяют повысить прочность, пластификаторы — гибкость, смазочные вещества облегчают обработку, а УФ стабилизаторы улучшают характеристики сенсоров, работающих в условиях солнечного света. Другим хорошим способом управления свойствами пластмасс является изготовление полимерных сплавов или композиций, при этом сохраняются свойства каждого компонента. Электропроводящие пластмассы. Сами по себе пластмассы являются прекрасными изоляторами. Для придания им электрических свойств их либо покрывают слоем металлической фольги или проводящего красителя, либо на них напыляют слой металла. Другим способом изготовления электропроводящих пластмасс является добавление проводящих примесей (к примеру, графита или металлических нитей) или встраивание в пластмассу металлической сетки. Пьезоэлектрические пластмассы. Они изготавливаются из поливинил фторидов и поливенилиден фторидов, а также сополимеров, которые являются кристаллическими материалами. Первоначально они не обладают пьезоэлектрическими свойствами. Для придания им этих свойств их поляризуют либо при помощи высокого напряжения, либо коронного разряда (см. раздел 3.6 главы 3). С двух сторон пленки наносятся металлические электроды: либо методом трафаретной печати, либо по технологии вакуумной металлизации. Такие пленки применяются в некоторых датчиках вместо керамических материалов. Их преимуществами являются гибкость и устойчивость к механическим нагрузкам. к примеру, несмотря на то, что медь обладает отличными тепловыми и электрическими свойствами, из-за сложности работы с ней вместо нее часто используют алюминий. Алюминий имеет высокую величину отношения прочность/вес и обладает антикоррозионными свойствами: при воздействии воздуха он не окисляется так быстро, как железо. Это объясняется тем, что на поверхности алюминия формируется микроскопический оксидный слой, защищающий его от воздействия окружающей среды. Существует сотни алюминиевых сплавов. Для их обработки разработаны специальные методы, такие как раскатка, отливка и штамповка. Другим достоинством пьезоэлектрических пластмасс является возможность изготовления из них изделий практически любой формы. Металлы и сплавы С точки зрения разработчика сенсоров все металлы можно разделить на два класса: с содержанием железа или без него. Металлы с содержанием железа, к примеру, сталь, часто используются для изготовления магнитных сенсоров движения, расстояния, магнитного поля и т.д. Также они применяются для формирования магнитных экранов. Другие типы металлов проницаемы для магнитных полей, поэтому используются там, где эти поля не имеют никакого значения. Металлы и сплавы без содержания железа обладают рядом замечательных механических и физических свойств. При выборе металла необходимо не только учитывать его свойства, но и рассматривать способы его обработки. Покрытия из алюминия часто наносятся на зеркала и волноводы. В среднем и дальнем ИК диапазонах только золото обладает лучшей отражающей способностью. Бериллий обладает несколькими замечательными свойствами. Он обладает низкой плотностью (две трети от плотности алюминия), крупным коэффициентом жесткости (в пять раз больше, чем у стали), высокой удельной теплоемкостью, отличной формоустойчивостью и прозрачностью для рентгеновских лучей. Основным его недостатком является высокая стоимость. Также как и у алюминия, на поверхности бериллия формируется микроскопический слой, защищающий поверхность от коррозии. Обрабатывать бериллий можно многими традиционными способами, включая холодное прессование из порошка. Из него изготавливаются окна для рентгеновских сенсоров, оптические платформы, зеркальные подложки и структуры спутников. Магний является очень легким материалом с высоким отношением жесткости к весу. Благодаря низкому коэффициенту упругости он может он обладает хорошими демпфирующими свойствами. Для его обработки подходят практически все методы обработки металлов. Никель подходит для изготовления очень прочных структур, устойчивых к коррозии. По сравнению со сталью сплавы никеля обладают очень высокой прочностью и высоким коэффициентом упругости. Сплавы никеля — это двухкомпонен-тные системы с медью, кремнием и молибденом. Никель и его сплавы сохраняют свои свойства в температурном диапазоне от криогенных температур до 1200°С. Никель входит в состав сверхпрочных сплавов, таких как Inconell, Monel (Ni-Cu), Ni-Cr, Ni-Cr-Fe. Медь соединяет в себе хорошие тепловые и электропроводные свойства (вторые после чистого серебра) с коррозионной устойчивостью и относительной простотой обработки. Однако она обладает сравнительно низким отношением прочности к весу. Медь трудно поддается обработке методами микротехнологий. Некоторые сплавы можно скреплять методом пайки и сварки. В дополнение к замечательным электрическим свойствам алюминий обладает вторичными отражающими свойствами для излучений практически всего спектра: от УФ до радиоволн. Медь и ее сплавы — латунь и бронза — могут быть изготовлены в различном виде, в том числе и в виде пленок. Латунь — это сплав меди и цинка с некоторыми добавками. Бронзу можно разделить на несколько групп: фосфорная бронза (медь-олово-фосфор), свинцово-фосфорная бронза (медь-олово-свинец-фосфор) и кремниевая бронза (медь-кремний). При использовании вне помещений медь покрывается сине-зеленым налетом (патиной). Этого можно избежать, используя акриловое покрытие. Сплав меди с бериллием обладает замечательными механическими свойствами и используется для изготовления пружин. Свинец является самым непроницаемым металлом для рентгеновских лучей и у-радиации. Он обладает высокой коррозионной устойчивостью ко многим химическим реагентам. Изделия из него могут работать и в любой почве, и в морской воде, и в промышленных условиях. У свинца низкая температура плавления, поэтому его легко отливать и штамповать. Он хорошо поглощает звук и вибрации. Он обладает естественной смазочной способностью и изнокостойкостью. Свинец редко используется в чистом виде. Самыми известными сплавами являются «тяжелый свинец», содержащий 1... 13% сурьмы; сплавы с кальцием и оловом, обладающие лучшей прочностью и жесткостью. Платина — это серебристо-белый драгоценный металл, являющийся ковким, пластичным и коррозионно-устойчивым материалом. Она обладает очень стабильным и воспроизводимым положительным температурным коэффициентом сопротивления, поэтому ее часто используют в датчиках температуры. Золото является очень мягким и химически инертным материалом. Оно вступает в реакцию только с царской водкой, а также натрием и калием в присутствии кислорода. Одним граммом чистого золота можно покрыть поверхность 5000 см2 толщиной менее 0.1 мкм. В основном золото используется в гальванических покрытиях и в составе сплавов с другими металлами: медью, никелем и серебром. В датчиках золото применяется в электрических контактах, в гальванически покрытых зеркалах и волноводах, работающих в среднем и дальнем ИК диапазонах. Серебро является самым дешевым из драгоценных материалов. Оно является ковким и коррозионно-устойчивым. Серебро обладает наибольшей тепло и электропроводностью среди всех металлов. Палладий, иридий и родий похожи друг на друга и ведут себя как платина. Они применяются в качестве электрических покрытий при изготовлении гибридных и печатных плат, а также разнообразных керамических подложек с электрическими проводниками. Эти металлы также используются для изготовления высококачественных отражателей, способных работать в широком спектральном диапазоне при высоких температурах и в агрессивной окружающей среде. Самой высокой коррозионной устойчивостью среди всех металлов обладает иридий, поэтому именно он применяется в системах, работающих в критических условиях. Молибден сохраняет прочность и жесткость до 1600°С. Этот металл и его сплавы поддаются машинной обработке при помощи традиционных инструментов. Он подвержен воздействию большинства кислот. Молибден, в основном, применяется в устройствах, работающих при высоких температурах, таких как нагревательные элементы и отражатели в ИК печах. Молибден обладает низким коэффициентом теплового расширения и не поддается эрозии под действием расплавленных металлов. Вольфрам во многих отношениях похож на молибден, но может работать даже при более высоких температурах. Он часто используется для изготовления термопар (вольфрам-рениевые термопары) Цинк редко применяется в чистом виде (за исключением в качестве покрытий). Его используют в виде сплавов. Керамические материалы Керамические материалы, как правило, имеют кристаллическую структуру. Их основными свойствами являются прочность, температуроустойчивость, низкий вес, устойчивость ко многим химическим реагентам, способность соединяться с другими материалами и отличные электрические характеристики, благодаря которым они широко используются при изготовлении сенсоров. Хотя большинство металлов образуют с кислородом хотя бы одно химическое соединение, только малая часть из них годится для изготовления керамики. Примерами являются оксиды алюминия и бериллия. Чаще всего оксид алюминия сплавляется с оксидом кремния, однако, вместо него могут использоваться и другие элементы, такие как хром, магний, кальций и т.д. Некоторые карбиды металлов относят к группе керамических материалов. Самыми распространенными из них являются карбид бора, а также нитрат и нитрид алюминия (см. Приложение). В случаях где требуется осуществить быструю теплопередачу, рекомендуется применять нитрид алюминия; в то время как при изготовлении емкостных сенсоров предпочтительнее использовать карбид кремния, поскольку он обладает высокой диэлектрической константой. Благодаря своей жесткости, большинство керамических материалов для своей обработки требуют применения специальных методов, таких как скрайбирование, микрообработка и высверливание при помощи С02 лазера, управляемого микропроцессором. Эти методы позволяют вырезать керамические подложки разной формы толщиной 0.1... 10 мм. Стекла Стекло — это аморфный твердый материал, изготовленный методом сплавления двуокиси кремния и основного оксида. Хотя его атомы никогда не организованы в кристаллическую структуру, межатомные расстояния в стекле довольно малы. Основными свойствами стекла являются прозрачность, способность окрашиваться в разные цвета, прочность и устойчивость к большинству химических реагентов, кроме фтористоводородной (плавиковой) кислоты (см. Приложение). Большинство стекол реализованы на силикатной системе и выполняются из трех основных компонентов: оксида кремния (Si02), извести (СаСОэ) и карбоната натрия (NaC03). Несиликатные стекла — это фосфатные стекла (устойчивые к плавиковой кислоте), теплопоглощающие стекла (сделанные из FeO) и системы, основанные на оксидах алюминия, ванадия, германия и других металлов. Примером таких специальных стекол является трисульфат мышьяка (As2S3), известный как AMTIR, прозрачный в среднем и дальнем ИК спектральном диапазоне и используемый в составе ИК оптических устройствах (AMTIR — это ИК стекла, выпускаемые Amorphous Materials, Inc. Garland, TX). Боросшшкатные стекла являются самым старым типом стекол, очень устойчивых к перепадам температур. Они выпускаются под маркой Ругех®. В таких стеклах часть молекул Si02 замещается на оксид бора. Боросшшкатные стекла обладают низким коэффициентом теплового расширения, что позволяет их использовать для изготовления оптических зеркал (к примеру, для телескопов). Свинцово-щелочные стекла (или просто свинцовые) состоят из моноксида свинца (РЬО), который повышает их коэффициент преломления. Такие стекла являются хорошими электрическими изоляторами. При изготовлении сенсоров из них делаются оптические окна и призмы, а также экраны для защиты от ядерных излучений. Другие стекла реализуются на основе алюмосиликатного стекла, в котором А1203 вытесняет некоторые молекулы оксида кремния, 96% оксида кремния и расплавленного оксида кремния. Другой класс — это светочувствительные стекла, которые выпускаются трех видов. Фотохроматические стекла затемняются, когда подвергаются воздействию УФ излучения, и осветляются, когда облучение прекращается или стекло нагревается. Некоторые фотохроматические композиции остаются затемненными в течение недель и даже месяцев. Остальные просветляются через несколько минут после удаления источника облучения. Фоточувствительные стекла реагируют на УФ излучение по-разному. Если они подвергаются нагреванию после облучения, их цвет становится опаловым. Это позволяет создавать некоторые узоры внутри стеклянной структуры. Более того, облученные опаловые стекла лучше растворимы в плавиковой кислоте, что позволяет их обрабатывать по технологии травления. Поверхностные технологии Нанесение тонких и толстых пленок Тонкие пленки часто используются для придания чувствительной поверхности некоторых дополнительных свойств. к примеру, для улучшения поглощающей способности тепловых излучений датчика, работающего в дальнем ИК спектральном диапазоне, его поверхность иногда покрывается материалом, обладающим высоким коэффициентом поглощения, к примеру, нихромом. На кремниевую подложку может быть нанесен слой из пьезоэлектрика для придания ей пьезоэлектрических свойств. Толстые пленки часто используются в качестве мембран в составе сенсоров давления или микрофонов. Разработано несколько методов нанесения пленок разной толщины на подложки из разных материалов. Среди них самыми популярными являются литье при вращении, термовакуумное напыление, ионное распыление, гальванический метод и трафаретная печать. Литье при вращении По этой технологии материал для создания пленок растворяется в летучем жидком растворителе. Получившимся раствором поливают быстро вращающийся образец. Центробежные силы разносят материал, и после испарения растворителя на поверхности образца остается тонкая пленка. Этот метод часто используется для нанесения тонких пленок из органических материалов, особенно при изготовлении сенсоров влажности и химических детекторов. Толщина готовых пленок определяется растворимостью наносимого материала и скоростью вращения, и обычно она находится в диапазоне 0.1 ...50 мкм. Недостатком этого метода является неравномерность нанесения пленки, особенно если образец имеет явно выраженные неровности. В дополнение к этому нанесенный материал имеет тенденцию сжиматься при высыхании. Тем не менее, для многих практических применений этот метод вполне годится. Термовакуумное напыление В этом методе металл предварительно превращается в газ, который осаждается на поверхность образца, формируя на его поверхности тонкую пленку. Система напыления состоит из вакуумной камеры (рис. 18.5); диффузионного насоса, обеспечивающего давление в камере порядка Ю-6... Ю-7 торр; держателя образца, тигля и заслонки. Наносимый материал помещается в керамический тигель, нагреваемый вольфрамовой нитью накаливания до температуры плавления металла. Альтернативным методом нагревания является использование электронного луча. По команде от блока управления заслонка открывается, позволяя оторвавшимся атомам металла осаждаться на образце. Части образца, защищаемые маской, остаются непокрытыми. Толщина пленки определяется временем напыления и давлением паров металла. Чем ниже температура плавления материала, тем легче его напылять (к примеру, алюминий). Как правило, пленки, нанесенные методом вакуумного напыления, обладают крупным остаточным напряжением, поэтому этот метод применяется только для нанесения тонких пленок.  Рис. 18.5. Напыление тонкой металлической пленки в вакуумной

камере

Поскольку расплавленный материал является практически

точечным источником атомов, возникают две проблемы: неравномерность нанесения

пленок и эффект затенения — нечеткость краев пленки по границе маски. Для

снижения этих явлений применяются следующие методы: используются либо несколько

тиглей (3 или 4), либо вращение образца.

При использовании метода вакуумного напыления необходимо

следить за тем, чтобы в камеру не попадали посторонние вещества. Поскольку даже

небольшое количество масла (к примеру, от насоса) может привести к возгоранию

органических материалов или к осаждению на образце таких нежелательных

компонентов, как углеводы.

Рис. 18.5. Напыление тонкой металлической пленки в вакуумной

камере

Поскольку расплавленный материал является практически

точечным источником атомов, возникают две проблемы: неравномерность нанесения

пленок и эффект затенения — нечеткость краев пленки по границе маски. Для

снижения этих явлений применяются следующие методы: используются либо несколько

тиглей (3 или 4), либо вращение образца.

При использовании метода вакуумного напыления необходимо

следить за тем, чтобы в камеру не попадали посторонние вещества. Поскольку даже

небольшое количество масла (к примеру, от насоса) может привести к возгоранию

органических материалов или к осаждению на образце таких нежелательных

компонентов, как углеводы.

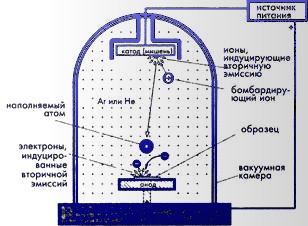

Ионное распыление Также как и вакуумное напыление, ионное распыление проводится в вакуумной камере (рис. 18.6). Однако здесь после откачивания воздуха в камеру вводится инертный газ (аргон или гелий) под давлением 2• Ю-6...5• 106 торр. На катод (мишень), изготовленный из распыляемого материала, подается высокое постоянное или переменное напряжение. Образец крепится на анод, расположенный на некотором расстоянии от Рис. 18.6. Ионное распыление в вакуумной камере  катода. Высокое напряжение раскаляет плазму инертного газа,

и быстрые газовые ионы начинают бомбардировать мишень. Кинетическая энергия

бомбардирующих ионов достаточно высока, чтобы заставить отдельные атомы

оторваться от поверхности катода. Некоторые из этих атомов, долетая до образца,

формируют на его поверхности тонкую пленку.

Пленки, наносимые методом ионного распыления, обладают

большей равномерностью, особенно при введении в камеру магнитного поля,

направляющего ионы прямо на поверхность образца. Поскольку в этом методе нет

необходимости в сильном нагреве мишени, распыляться могут практически любые

материалы, включая органические. Более того, распыляться могут материалы

одновременно с нескольких мишеней. к примеру, при формировании нихромовых электродов

на поверхности пироэлектричесих сенсоров распыляются ионы Ni и Сг от двух

разных мишеней.

катода. Высокое напряжение раскаляет плазму инертного газа,

и быстрые газовые ионы начинают бомбардировать мишень. Кинетическая энергия

бомбардирующих ионов достаточно высока, чтобы заставить отдельные атомы

оторваться от поверхности катода. Некоторые из этих атомов, долетая до образца,

формируют на его поверхности тонкую пленку.

Пленки, наносимые методом ионного распыления, обладают

большей равномерностью, особенно при введении в камеру магнитного поля,

направляющего ионы прямо на поверхность образца. Поскольку в этом методе нет

необходимости в сильном нагреве мишени, распыляться могут практически любые

материалы, включая органические. Более того, распыляться могут материалы

одновременно с нескольких мишеней. к примеру, при формировании нихромовых электродов

на поверхности пироэлектричесих сенсоров распыляются ионы Ni и Сг от двух

разных мишеней.

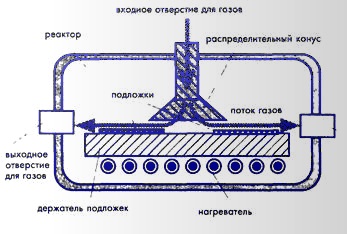

Химическое осаждение из газовой фазы Эта технология используется при изготовлении оптических, оптоэлектронных и электронных устройств. При производстве сенсоров часто бывает необходимо формировать оптические окна или наносить на поверхность полупроводниковых подложек тонкие или толстые кристаллические пленки. Процесс химического осаждения проводится в реакторе, упрощенная схема того отображена на рис. 18.7. Подложки располагаются на стационарном или вращающемся столе (держателе пластин), температура того повышается до требуемого уровня при помощи специального нагревателя. В верхней крышке реактора есть отверстие для ввода водорода со специальными примесями, которые перемещаясь над нагретыми поверхностями подложек, осаждаются на них, формируя тонкие пленки. Обычно газ вводится через центральную часть реактора, а выводят через боковые отверстия. Среднее давление газа в реакторе составляет порядка 1 атм, а иногда и ниже. к примеру, для выращивания пленки из Ga0 47ln0 53As толщиной 6000 А на InP подложке со скоростью 1.4 А/с необходимо обеспечить следующие условия: температуру 630°С и давление 1 атм [3].  Рис. 18.7. Упрощенная структура реактора для проведения процесса

химического осаждения из газовой фазы

Рис. 18.7. Упрощенная структура реактора для проведения процесса

химического осаждения из газовой фазы